HOME > コラム

コラム

金型部門が得意とするプレス加工用金型に付随するノウハウをご紹介します。

剪断加工において、クリアランスは加工品の品質を決める重要な要素です。また、金型寿命に大きな影響を及ぼしますので、適正なクリアランスを選定することが必要です。

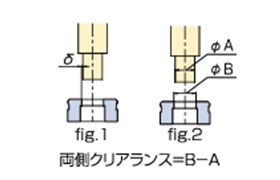

| fig1に示すパンチとダイのギャップをクリアランスといい、通常は図のように片側のギャップの量σを示します。 しかし、ハイセットについてはパンチ径とダイ径の差、すなわち両側のギャップの量をクリアランスと呼称しています。 |

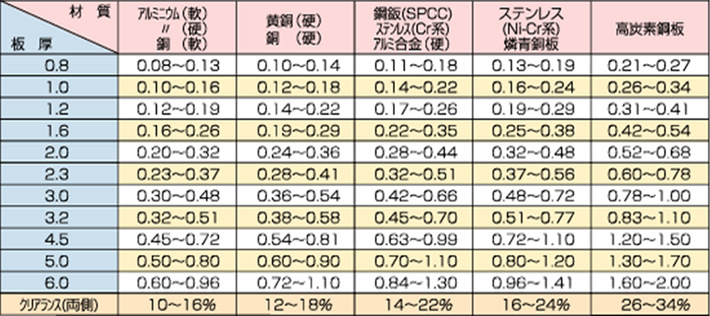

標準クリアランス表(両側)

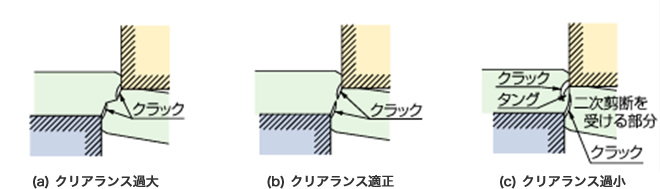

パンチ・ダイの刃先から発生したクラックは刃先進行方向に対しクリアランスの分だけ傾いた方向に成長します。適正なクリアランスを選ぶことにより、パンチ・ダイ両刃先より発生したクラックをうまく合致させることができ、良好な切り口面の製品を得ることができます。

クリアランスの大きさによるクラック成長の相違

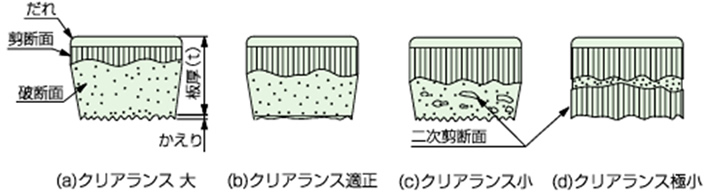

クリアランスによる切り口面形状の違い

クリアランスが小さすぎても、また大きすぎてもクラックはうまく合わず、小さすぎると上下のクラックによって囲まれた部分、すなわちタングに二次剪断面が発生し、クリアランスが大きすぎると断面の傾きが大きくなります。

通常の剪断加工では、剪断面が板厚の1/3程度になる時の加工条件が最も良いとされています。

通常の剪断加工では、剪断面が板厚の1/3程度になる時の加工条件が最も良いとされています。

アルミニウムは比重が小さく、押出形材として自由な断面構造が得られることから様々な用途に使われています。

また、アルミニウムの持つ独特な光沢や表面処理等により装飾性が高くエクステリアや自動車部品等にも使用範囲が拡大しています。したがって、これらの特徴を損なうことなく加工することが重要です。

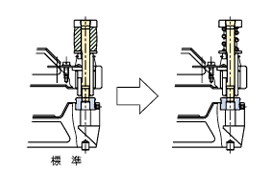

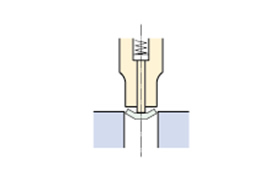

ストリッパーによる傷防止

アルミニウムに穴加工をする際、板押え(ストリッパー)により、圧痕やくもりが発生する場合があります。

1.ウレタンをコイルスプリングやラポックに変更する。

単位面積当たりの板押え力を少なくすることで、ストリッパーによる圧痕やくもりを防ぎます。

参照 : fig.1

fig.1

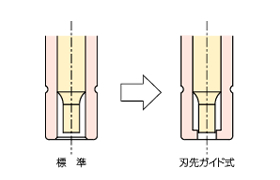

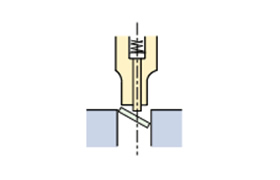

2.ストリッパーを刃先ガイド方式にし、単位面積当たりの板押え力を軽減します。

参照 : fig.2

fig.2

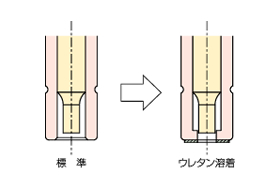

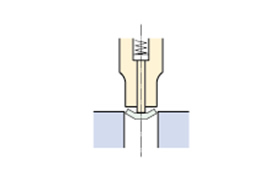

3.刃先ガイド方式にし、更にウレタンを溶着することにより、圧痕やくもりの防止を確実なものにします。

参照 : fig.1

fig.3

プレス加工技術の進歩により、対象部品の精密化および高速化、自動化が進む中で「カス あがり」の問題はより顕在化しており、対応に苦慮しているのが実状です。

この問題は必ずしも有効な対策が見出されているとは言えないが「カス上がり」の要因を見直し、一般的に行われている防止策について紹介します。

この問題は必ずしも有効な対策が見出されているとは言えないが「カス上がり」の要因を見直し、一般的に行われている防止策について紹介します。

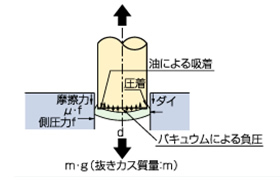

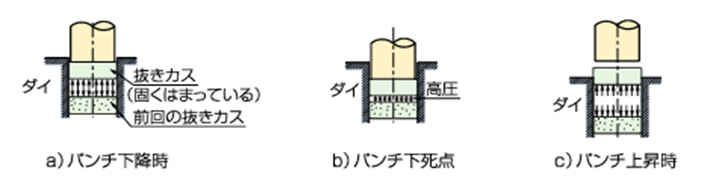

カス上がりの要因

| (1) パンチ下面と材料面との間の真空状態による吸着 |

| (2) 油等による吸着 |

| (3) 材料の圧着(溶着)参照 : fig.1 |

| (4) 残留磁気による吸着 |

| (5) ダイス内での圧縮空気の影響参照 : fig.2 |

| (6) プレスおよび金型の振動による影響 などが上げられます。 |

fig.1

fig.2

上記のような要因を助長する原因

| (a) 丸・長孔等の単純な形状 加工速度が速い場合 |

| (b) ダイ切刃の内面が滑らかすぎる場合 |

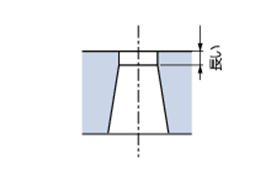

| (c) ダイ刃先のストレート部が長すぎる場合参照 : fig.3 |

| (d) 加工速度が速い場合 |

fig.3

| (e) エジェクターピンがカスの重心とずれている場合参照 : fig.4 |

fig.4

| (f) 材料が柔らかい場合や薄い場合参照 : fig.5 |

fig.5

カス上がりの防止策

一般的に行われているカス上がり防止策を紹介します。

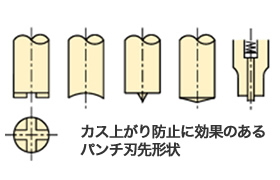

| 1. パンチ形状 |

| カス上がりはパンチ面への抜きカスの付着によって生ずるが、パンチと抜きカスとの吸着に対してはパンチ下面と抜きカスとの間に空気層を作るか、密封状態の空気を外気と通じさせる対策を講じることができる。 |

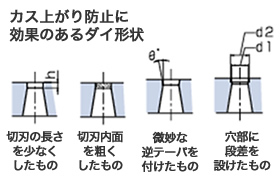

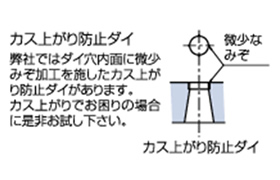

| 2. ダイ形状 |

| ダイの形状によるカス上がり防止策は抜きカスに対する摩擦力を増すための工夫が施されています。 |

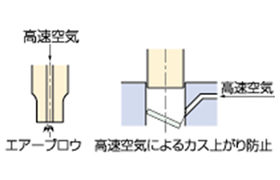

| 3. エアー圧の利用 |

| エアー圧を利用しカスを吹き飛ばしたり、バキュームにより吸い出す等の対策も取られています。 |

|

参照 : fig.6 |

fig.6

| 4. その他 |

| カス上がりがどうしても防げない場合には、積極的にプッシュバックを行い後工程でカスを取り除いたりすることも行われています。 |